A cura di Duilio Curradi

Abbiamo visto i vari sistemi di impiego e di combinazione dei diversi macchinari.

Poi abbiamo cominciato a descrivere il vapore e le caldaie dove questo vapore viene generato.

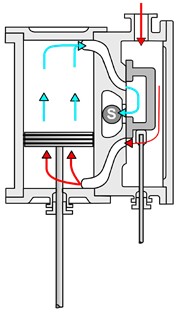

Adesso facciamo un altro passo e cominciamo a descrivere le “motrici alternative a vapore” aiutandoci con lo schema a fianco dove sono rappresentati i componenti principali. Le macchine basate su questo principio di funzionamento furono le prime ad essere impiegate per muovere fabbriche, macchine agricole e quant’altro avesse bisogno, in genere, del lavoro fornito da un asse rotante.

Nel caso delle locomotive a vapore quello che qui si vede come l’asse motore era l’asse, o meglio gli assi, delle ruote motrici.

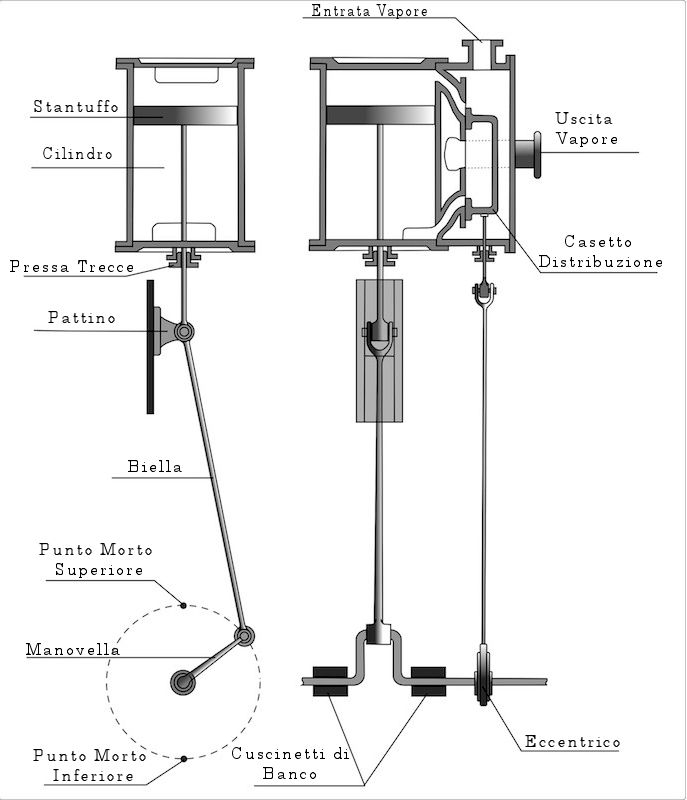

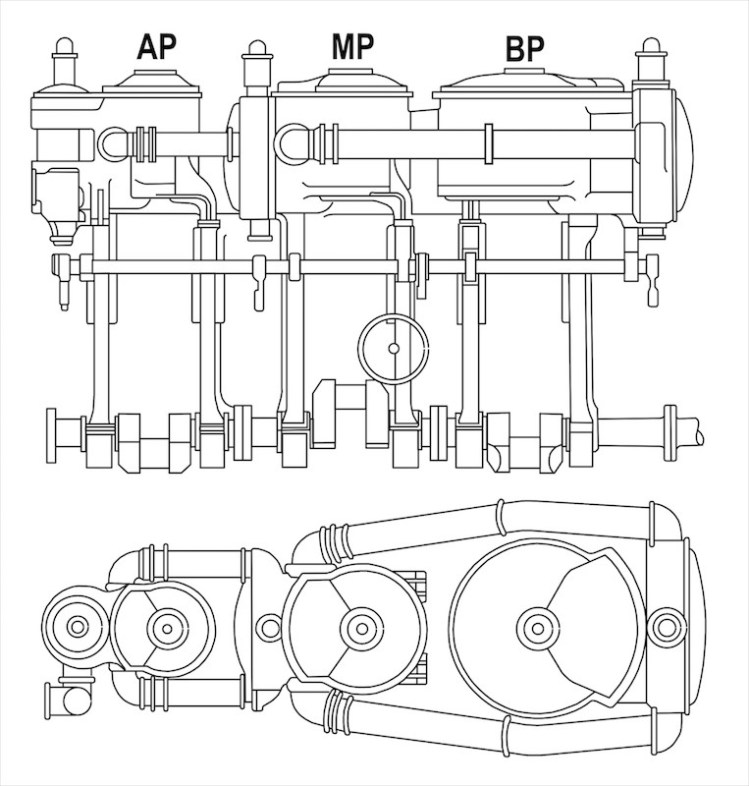

Motrice alternativa a vapore a tre cilindri

La macchina è composta, essenzialmente, da un cilindro all’interno del quale scorre uno stantuffo sulle cui facce agisce, alternativamente, il vapore.

Il volume del cilindro è diviso in due camere che ospitano, alternativamente, vapore attivo (che sta lavorando) e vapore di scarico (che ha già lavorato). La tenuta fra le due camere è assicurata da fasce elastiche inserite in apposite scanalature sulla circonferenza dello stantuffo.

Allo stantuffo è collegata un’asta che, attraverso un sistema biella/manovella, trasforma il moto alternativo in moto rotatorio e lo trasmette all’albero motore.

Nel punto di collegamento fra asta e biella si trova un pattino che scorre su una superficie che deve essere mantenuta sempre ben lubrificata. Viene normalmente usata una “saponata”, ovvero una emulsione di acqua e olio. Ad ogni giro dell’albero lo stantuffo compie una corsa a salire ed una a scendere. Quando è in alto si trova al “punto morto superiore”, quando è in basso si trova al “punto morto inferiore”.

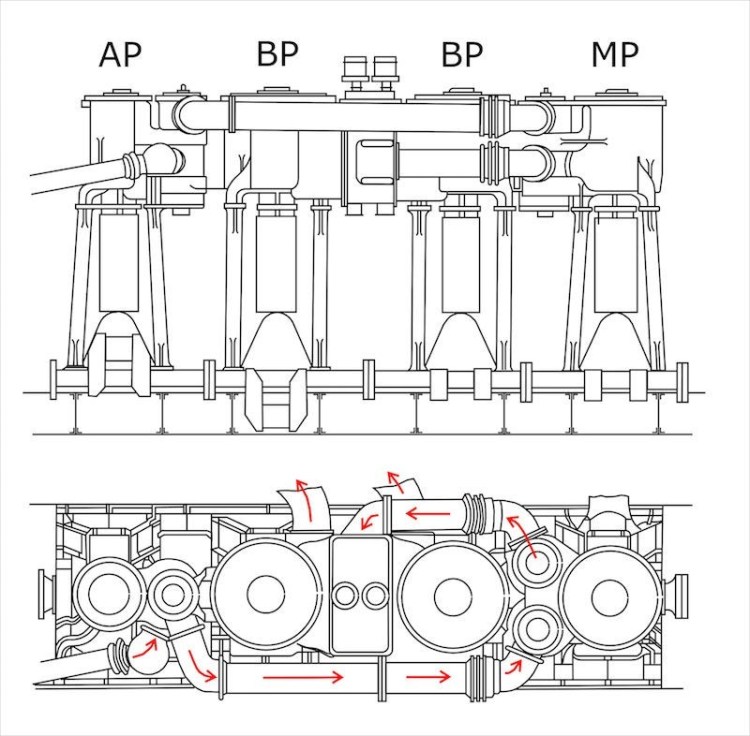

Il vapore entra nel cilindro AP (alta pressione), passa nel cilindro MP (media pressione) e, infine, nel cilindro BP (bassa pressione). Il percorso del vapore è indicato dalle frecce rosse.

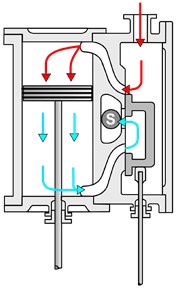

Mentre il vapore agisce su una faccia dello stantuffo, facendolo salire, o scendere, quello contenuto nell’altra camera, che ha già lavorato, viene espulso. L’entrata e l’uscita del vapore è governata dal “cassetto di distribuzione” collegato all’albero motore per mezzo di un eccentrico che ne assicura il movimento alternativo. L’eccentrico che comanda il cassetto di distribuzione è calettato con un determinato angolo rispetto alla manovella. Quando è necessario invertire il senso di rotazione della macchina esiste un sistema composto da due eccentrici con angolo di calettamento differente. Un apposito dispositivo consente di trasferire il comando del cassetto da un eccentrico all’altro. Il vapore, durante il suo percorso attraverso una motrice, diminuisce di pressione e aumenta di volume. Per questo motivo una macchina alternativa si compone di più cilindri con diametro via via crescente. In questo modo la potenza di ogni cilindro, diminuendo la pressione ma aumentando la superficie, rimane uguale, ovvero la macchina è “bilanciata”.

Con l’aumento delle potenze sviluppate dalle macchine alternative a vapore si è reso necessario costruire macchine a più cilindri.

Il tipo più diffuso è la macchina a tre cilindri generalmente disposti nell’ordine, a partire da prua:

- alta pressione (AP),

- media pressione (MP)

- bassa pressione (BP).

La figura a fianco mostra chiaramente i componenti principali di questa macchina. Si vedono i tre cilindri, di diametro via via crescente.

Sotto si vede l’albero a gomiti con i bottoni di manovella ai quali sono serrati i cuscinetti delle teste di biella (omesse in figura).

La vista dall’alto mostra le tre testate e i tubi del vapore.

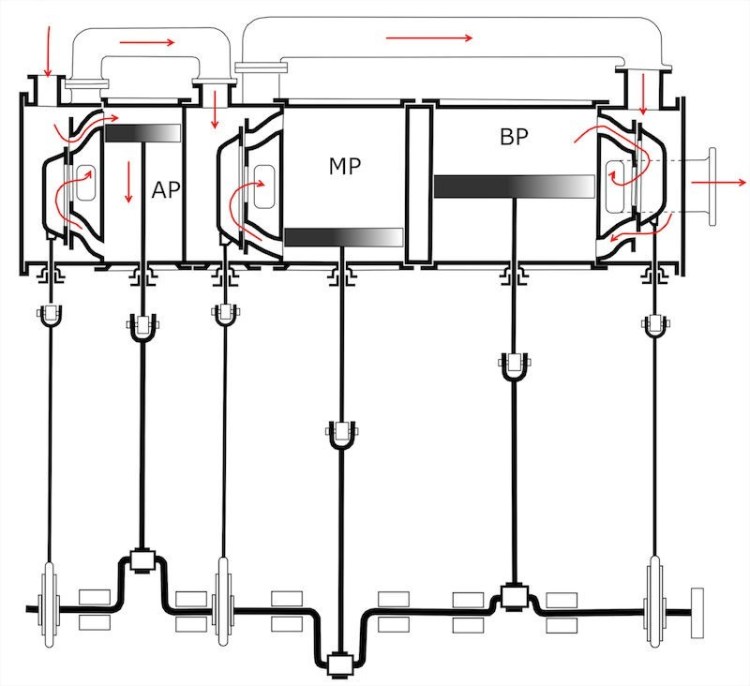

Motrice alternativa a vapore a quattro cilindri

L’aumento delle dimensioni delle navi e la richiesta di maggiore velocità, hanno favorito la costruzione di motrici alternative sempre più potenti. Sono state così realizzate macchine a quattro cilindri simili a quella qui raffigurata.

Si notino i due cilindri di bassa pressione. Le frecce rosse indicano il percorso del vapore. Ulteriori incrementi di potenza complessiva dell’impianto si sono ottenuti aggiungendo una turbina di bassa pressione che utilizzava l’energia ancora contenuta nel vapore di scarico.

Una soluzione di questo tipo, ovvero con due motrici alternative a quattro cilindri ed una turbina di bassa pressione, fu adottata sul Titanic che disponeva, così, di una potenza complessiva di 46.000 HP.

I cilindri poggiano su dei supporti che, a loro volta, sono fissati al basamento della macchina.

A questi supporti sono fissate le guide dei pattini della testa a croce.

Le teste a croce sono i punti di snodo fra l’asta dello stantuffo e la biella.

Le teste a croce possono avere un solo pattino, come nelle macchine di minore potenza, oppure due come in quelle più potenti. Nelle macchine con un solo pattino bisogna stare attenti quando si inverte il senso di rotazione della macchina. In questo caso il pattino lavora su due contro guide, di superficie ridotta, per cui non si può eccedere con la potenza a marcia indietro.

La testa a croce è collegata al “bottone di manovella” tramite la biella.

La figura a fianco ne mostra i componenti principali. La parte alta, che si articola alla testa a croce, si chiama “piede di biella” mentre la parte inferiore, che si articola al bottone di manovella, si chiama “testa di biella”. Una particolare attenzione va prestata alle ralle dei cuscinetti. Questi sono in metallo bianco (metallo antifrizione). Un buon ufficiale di macchina deve procedere alla verifica periodica del contatto fra la superficie della ralla e il bottone di manovella. Solo una corretta regolazione assicura l’inserimento uniforme e regolare dell’olio lubrificante fra le superfici. Per fare questo si smonta il cuscinetto, si inseriscono dei sottili fili di piombo e si torna a serrarlo. Il filo si schiaccia e consente di verificare il “gioco” disponibile. Un’altra cosa da verificare è l’assenza di punti di contatto pericolosi fra le superfici.

A cuscinetto smontato si cosparge del blu di prussia sul bottone di manovella, si richiude il cuscinetto e si fa girare la macchina con la “viratrice”. I punti di maggiore contatto sono evidenziati dal colore blu e vanno “spianati” a mano con il “raschino”.

La distribuzione del vapore

Entrambe le corse dello stantuffo sono utili, ovvero quando il vapore “fresco” spinge su una faccia, quello nell’altra camera, che ha già lavorato, viene espulso.

Questo compito è affidato al “cassetto di distribuzione” che, collegato ad un eccentrico calettato sull’albero a manovelle, sale e scende in sincronia con lo stantuffo. In una corsa il cassetto scopre il condotto di collegamento con la camera superiore facendovi entrare vapore “nuovo” (lo stantuffo scende). Contemporaneamente mette in collegamento la camera inferiore con il condotto di scarico (S) e il vapore che ha già lavorato può uscire. Ogni 180° di rotazione della manovella il ciclo si inverte.